Mô tả: Hướng dẫn cách thiết lập quy trình cắt trong ProNest 2019 để tối ưu hóa hiệu suất cắt kim loại.

Nội dung: Khi sử dụng ProNest 2019, việc thiết lập quy trình cắt là rất quan trọng. Bạn có thể chọn công nghệ cắt phù hợp, như laser, plasma hoặc oxy, tùy thuộc vào yêu cầu cụ thể của dự án.

Sau khi chọn công nghệ, hãy thiết lập các thông số cắt, bao gồm tốc độ cắt, áp suất khí và các yếu tố khác. ProNest cung cấp công cụ để tối ưu hóa đường cắt, giúp giảm thiểu lãng phí và tăng hiệu quả.

Kiểm tra và chỉnh sửa quy trình cắt trước khi thực hiện là rất quan trọng để đảm bảo chất lượng sản phẩm. Hãy sử dụng các công cụ phân tích của ProNest để đánh giá và điều chỉnh quy trình của bạn.

Bạn hãy xem bên dưới để biết cách thực hiện

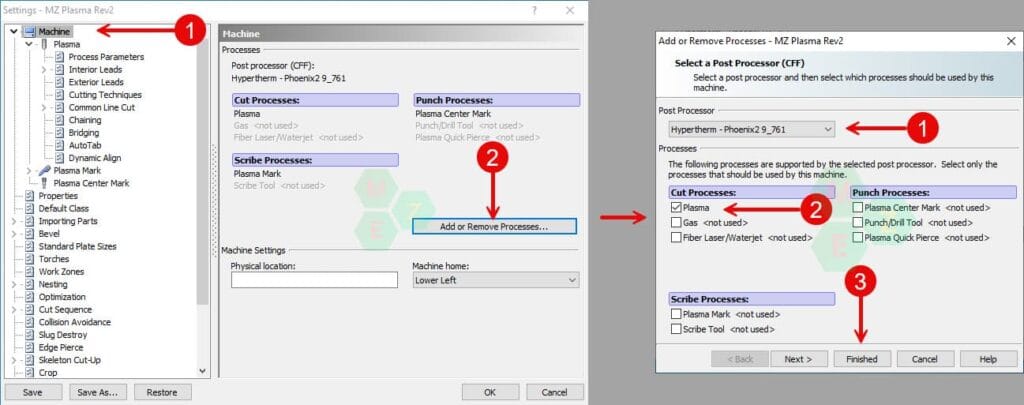

Thiết lập thông số máy trong ProNest

Tìm thanh Quick access toolbar, chọn Machine

Tìm chọn Add or Remove Processes, tại đây bạn có thể thay đổi

- Post processor: trong phần này bạn hãy lựa chọn Post processor phù hợp

- Process: trong phần này sau khi lựa chọn Post processor bạn sẽ có các Process hỗ trợ cho Post processor đã chọn

- Cut processes: các quy trình cắt, đây là phần quản lý và thiết lập các phương pháp cắt khác nhau như cắt Plasma, Gas, Fiber Laser/Waterjet, nhằm tối ưu hóa việc lập trình và gia công các chi tiết cắt trên máy CNC.

- Punch processes: quy trình đột lỗ, đây là phần dùng để thiết lập và quản lý các phương pháp đột lỗ, bao gồm các kỹ thuật như đột xuyên, đột hình dạng, hoặc đột theo mẫu định trước, nhằm tối ưu hóa quy trình gia công trên các máy đột CNC.

- Scribe processes: quy trình khắc, đây là phần dùng để thiết lập và quản lý các phương pháp khắc bề mặt, thường được sử dụng để đánh dấu, ghi chú, hoặc tạo các đường dẫn trên vật liệu nhằm hỗ trợ trong quá trình lắp ráp hoặc gia công. Các phương pháp này thường không làm cắt rời vật liệu mà chỉ tạo các dấu khắc nông trên bề mặt.

Trong bài này bạn sẽ cần thực hiện như hình bên dưới, sau khi đã chọn xong chọn Finished > OK, chúng ta chỉ sử dụng Plasma

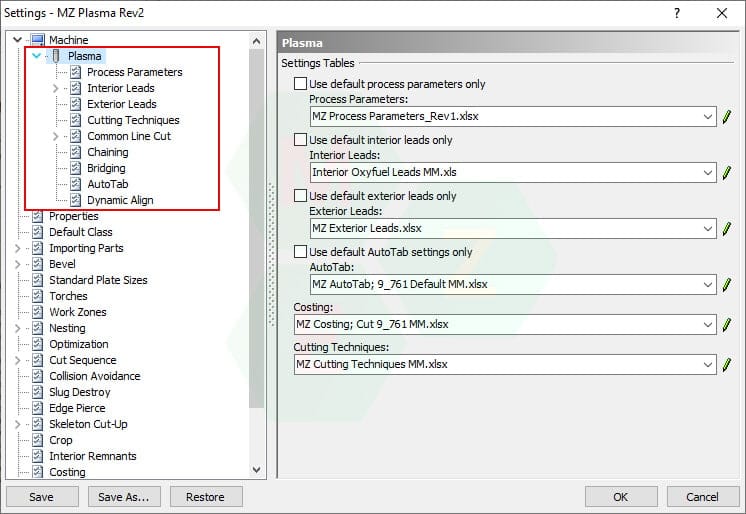

Cấu hình máy cắt Plasma

Sau khi đã chọn quy trình cắt bằng Plasma, trong phần này bạn sẽ cấu hình các phần như:

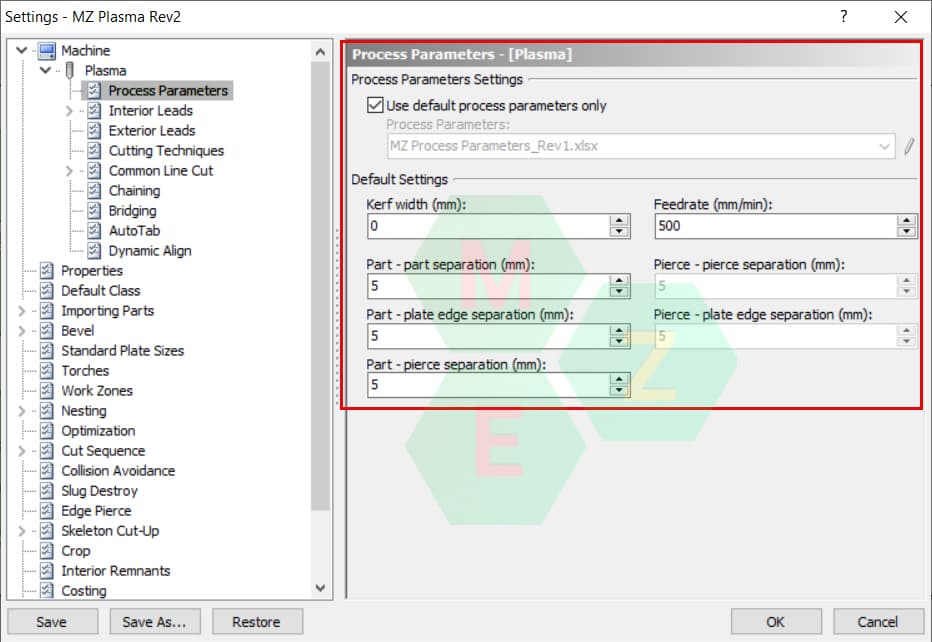

- Process parameters: thông số quy trình, đây là phần thiết lập các thông số quan trọng cho từng quy trình gia công như cắt, đột, hoặc khắc. Các thông số này bao gồm tốc độ cắt, áp suất khí, dòng điện, chiều sâu cắt, và các cài đặt khác nhằm đảm bảo chất lượng và độ chính xác của quá trình gia công trên máy CNC.

- Kerf width (mm): Độ rộng của vết cắt, thường được tính bằng mm, là khoảng không gian bị mất trong quá trình cắt.

- Part – part separation (mm): Khoảng cách giữa các bộ phận để tránh chúng chạm vào nhau trong quá trình cắt.

- Part – pierce separation (mm): Khoảng cách giữa bộ phận và điểm bắt đầu cắt (pierce) để giảm thiểu nguy cơ ảnh hưởng tới chất lượng cắt.

- Feedrate (mm/min): Tốc độ di chuyển của đầu cắt, được đo bằng mm/phút, ảnh hưởng đến độ chính xác và thời gian cắt.

- Pierce – pierce separation (mm): Khoảng cách giữa hai điểm bắt đầu cắt, giúp giảm thiểu hiện tượng quá nhiệt hoặc hư hỏng vật liệu.

- Pierce – plate edge separation (mm): Khoảng cách từ điểm bắt đầu cắt đến cạnh tấm kim loại, đảm bảo tính toàn vẹn của vật liệu.

Bạn hãy cài đặt thông số như hình bên dưới

- Interior Leads: đây là các đoạn đường dẫn (lead-in và lead-out) được thiết lập bên trong các biên dạng cắt, thường dùng để bắt đầu hoặc kết thúc quy trình cắt bên trong chi tiết, chẳng hạn như khi cắt lỗ hoặc khoét hình dạng bên trong. Việc thiết lập “Interior Leads” giúp đảm bảo rằng phần biên ngoài của chi tiết không bị ảnh hưởng, tối ưu hóa chất lượng cắt và tránh hư hại cho chi tiết.

- Conner leads-in/out: Đây là điểm vào hoặc ra ở các góc của phần cắt. Việc thiết lập leads-in và leads-out ở góc có thể giúp giảm thiểu các vết nhám hay khuyết tật tại các điểm nhạy cảm này.

- Side leads-in/out: Đây là điểm vào hoặc ra tại các cạnh thẳng của phần cắt. Đặt leads-in và leads-out ở vị trí cạnh giúp duy trì độ ổn định khi cắt dọc theo các đường thẳng, đồng thời đảm bảo vết cắt đều và mịn.

- Exterior Lead: Đây là các đoạn đường dẫn được thiết lập bên ngoài biên dạng của chi tiết khi bắt đầu hoặc kết thúc quá trình cắt. “Exterior Lead” giúp đảm bảo rằng các điểm bắt đầu và kết thúc cắt nằm ngoài phần biên của chi tiết, nhằm tránh để lại vết hoặc ảnh hưởng đến bề mặt hoàn thiện của chi tiết chính. Thiết lập này góp phần nâng cao chất lượng cắt và bảo toàn độ chính xác của các chi tiết đã gia công.

- Cutting Techniques: Đây là phần quản lý và thiết lập các kỹ thuật cắt khác nhau nhằm tối ưu hóa chất lượng và hiệu suất gia công. Các kỹ thuật cắt bao gồm các phương pháp như cắt liên tục, cắt theo biên dạng, cắt từng đoạn, và các kỹ thuật nâng cao khác để phù hợp với các loại vật liệu và độ dày khác nhau. Việc lựa chọn đúng kỹ thuật cắt giúp đảm bảo độ chính xác, giảm thiểu lãng phí vật liệu, và tối ưu hóa thời gian gia công trên máy CNC.

- Common Line Cut: Đây là kỹ thuật cắt trong đó hai hoặc nhiều chi tiết được cắt theo cùng một đường biên chung, nhằm tiết kiệm vật liệu và giảm thời gian cắt. Với kỹ thuật “Cắt chung đường,” phần mềm sẽ tự động tạo ra các đường cắt chung giữa các chi tiết, giúp giảm khoảng cách giữa các đường cắt và tối ưu hóa việc sử dụng tấm vật liệu, từ đó giảm thiểu lãng phí và tăng hiệu suất gia công trên máy CNC.

- Chaining: là kỹ thuật nối liền các đường cắt của các bộ phận lại với nhau thành một chuỗi liên tục. Điều này có nghĩa là máy cắt di chuyển từ phần này sang phần khác mà không cần ngừng lại giữa các đường cắt, giúp giảm số lần bắt đầu (pierce) và dừng cắt.

- Bridging: là kỹ thuật tạo cầu nối giữa các bộ phận trong cùng một tấm kim loại để giảm số lượng vết cắt và điểm bắt đầu (pierce). Thay vì cắt riêng lẻ từng bộ phận, bridging kết nối chúng lại với nhau qua các đoạn cầu nối nhỏ, để khi cắt, máy có thể di chuyển liên tục qua các bộ phận mà không cần dừng lại.

- AutoTab: Đây là tính năng cho phép phần mềm tự động tạo các tab (cầu nối) nhỏ giữa các chi tiết trong quá trình cắt. Các tab này giúp giữ cho các phần đã cắt vẫn liên kết với tấm vật liệu, ngăn chặn việc chi tiết bị dịch chuyển hoặc rơi ra trong suốt quá trình gia công. Tính năng “AutoTab” giúp tiết kiệm thời gian và công sức của người vận hành trong việc xác định vị trí và kích thước của các tab, đồng thời cải thiện hiệu suất cắt và chất lượng chi tiết hoàn thiện. Sau khi cắt xong, các tab này có thể dễ dàng gỡ bỏ mà không làm hỏng các chi tiết.

- Dynamic Align: Đây là tính năng cho phép tự động điều chỉnh và căn chỉnh các chi tiết hoặc đường cắt trong quá trình gia công, nhằm tối ưu hóa vị trí và hướng cắt. Tính năng này giúp đảm bảo rằng các chi tiết được cắt chính xác và đồng đều, ngay cả khi có sự thay đổi trong điều kiện làm việc hoặc vị trí của vật liệu.”Căn chỉnh động” cũng giúp tăng cường hiệu suất bằng cách giảm thiểu thời gian cần thiết để thiết lập và điều chỉnh các chi tiết, đồng thời cải thiện chất lượng cắt và giảm thiểu lãng phí vật liệu.

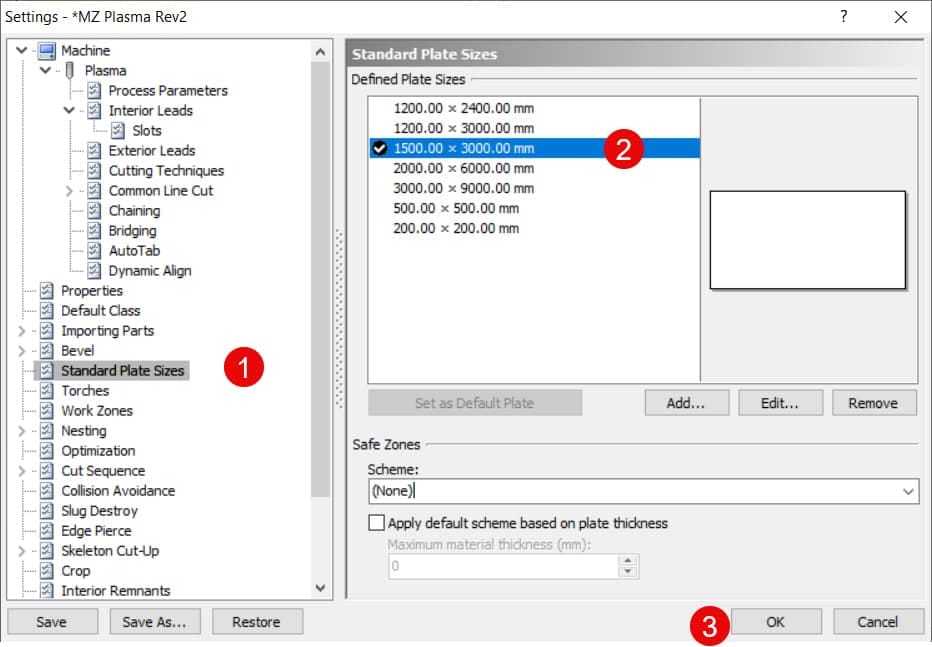

Cài đặt Plate trong ProNest 2019

Để cài đặt khổ tole (Plate), chọn Standard Plate sizes > Defined Plate Sizes và chọn khổ plate hoặc chọn Add để tạo khổ mới, chọn Set as Default Plate để mặc định sử dụng khổ plate. Ở đây MZENGINEER sử dụng khổ 1500×3000 làm mặc định

Kết luận

Việc thiết lập quy trình cắt trong ProNest 2019 đóng vai trò quan trọng trong việc tối ưu hóa quá trình cắt, giảm thiểu lãng phí vật liệu và nâng cao hiệu quả sản xuất. Các bước từ việc cấu hình phần mềm, thiết lập thông số kỹ thuật, đến việc tối ưu hóa bố trí đều góp phần tạo ra kết quả cắt chính xác và tiết kiệm chi phí. Việc hiểu rõ và thực hiện đúng các thiết lập sẽ giúp người dùng khai thác tối đa khả năng của ProNest 2019, nâng cao chất lượng sản phẩm cuối cùng.