Xác định chế độ cắt nghĩa làm tìm các trị số của chiều sâu, lượng chạy dao, tốc độ cắt, công suất cắt cần thiết, thời gian máy trong điều kiện gia công cụ thể

Chế độ cắt gia công hợp lý là chế độ cắt trên cơ sở đảm bảo yêu cầu kỹ thuật của nguyên công thực hiện, phát huy được khả năng của máy, của trang bị công nghệ và dụng cụ cắt, đảm bảo năng suất lao động cao và giá thành sản phẩm hạ trong điều kiện cụ thể của doanh nghiệp cơ khí

1. Chế độ cắt gia công Tiện

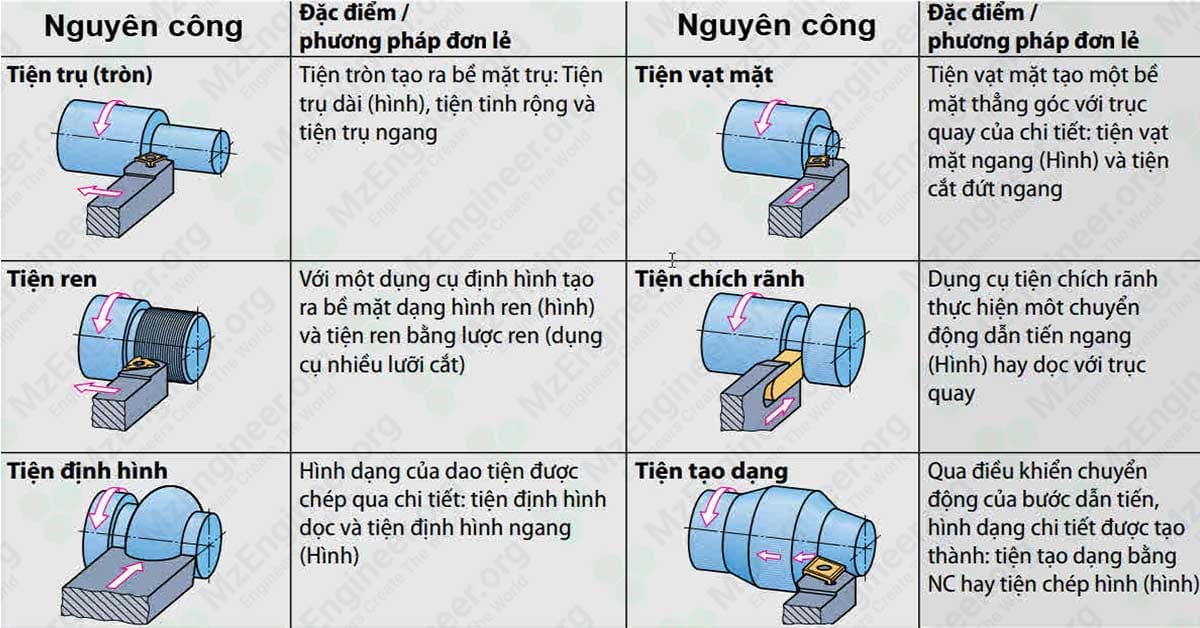

Tiện là gì?

Tiện là phương pháp gia công phổ biến trong các phân xưởng, công ty cơ khí hiện nay, Tiện dùng để gia công các mặt trụ tròn xoay (trong và ngoài), các mặt định hình tiết diện tròn, gia công ren các loại, với phương pháp tiện độ chính xác bề mặt chi tiết có thể đạt cấp 2 khi tiện nhẵn, độ bóng có thể đạt cấp độ nhám ∇6÷∇8 (theo tiêu chuẩn cũ), cấp chính xác IT8-IT6 (Rz10, Rz3.2, Ra2.5, Ra0.63) theo tiêu chuẩn mới. Để thuận tiện trong bài viết này MzEngineer sẽ sử dụng theo tiêu chuẩn mới

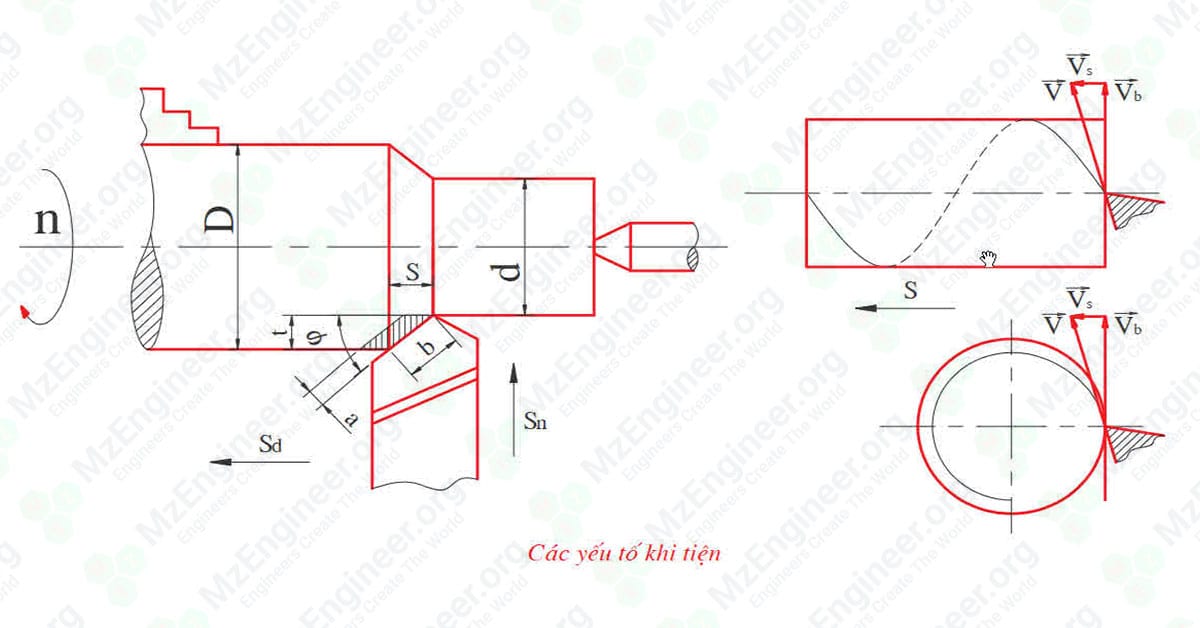

Tốc độ cắt, Vận tốc cắt khi tiện

Tốc độ cắt V là khoảng dịch chuyển tương đối của lưỡi cắt đối với bề mặt chi tiết gia công trong một đơn vị thời gian hay là khoảng dịch chuyển tương đối giữa dao và vật theo hướng chuyển động chính trong đơn vị thời gian

Theo định nghĩa: V = Vb + Vs (m/phút)

- Vb – Vector vận tốc chuyển động chính

- Vs – Vector vận tốc chuyển động tịnh tiến

Do thực tế Vs quá nhỏ nên ta xem V ∼ Vb, ta được công thức:

Với:

- D – Đường kính lớn nhất chi tiết gia công (mm)

- n – Vòng quay chuyển động trục chính (vòng/phút)

\[ V = \frac{{\pi .D.n}}{{1000}} \]

Bước tiến, lượng chạy dao khi tiện

Là khoảng dịch chuyển tương đối giữa dao và chi tiết gia công sau 1 vòng quay theo hướng tiến dao

Đơn vị: S (mm/vòng)

Chiều sâu cắt

Là khoảng cách giữa bề mặt đã gia công và chưa gia công

Với:

- D – Đường kính chi tiết trước khi gia công (mm)

- d – Đường kính chi tiết sau khi gia công (mm)

- t – Chiều sâu cắt (mm)

\[ t = \frac{{D – d}}{2} \]

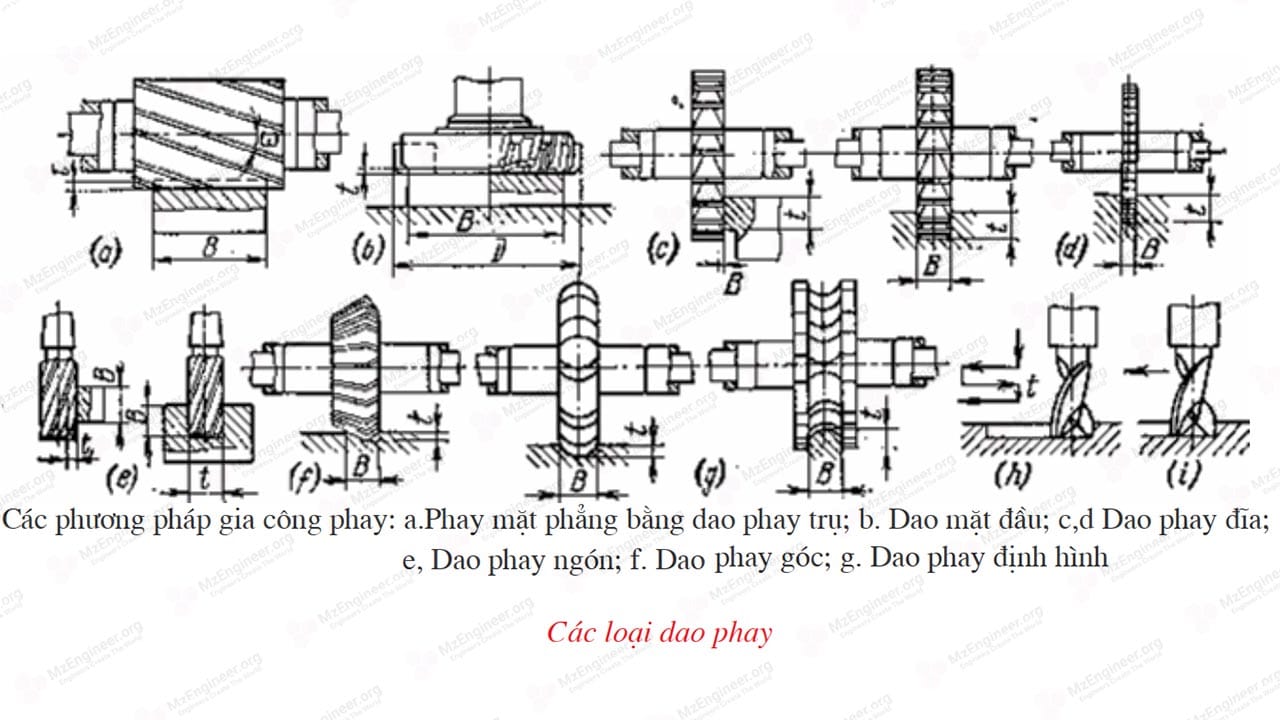

2. Chế độ cắt gia công Phay

Phay là gì?

Phay là một trong những phương thức phổ biến để gia công mặt phẳng, mặt rãnh có đường kính thẳng, các mặt tròn xoay,…Độ chính xác khi phay có thể đạt được IT6÷IT7, độ bóng ∇8÷∇7, Ra = 2.5÷1.5 µm, khi phay tinh có thể đạt cao hơn Ra = 3.2÷1.6 µm tùy thuộc vào dụng cụ cắt gọt, chế độ gia công

Chuyển động chính khi phay là chuyển động quay tròn của dụng cụ cắt (dao cắt), chuyển động tịnh tiến thông thường là bàn máy, có một số máy là đầu gắn dụng cụ cắt di chuyển

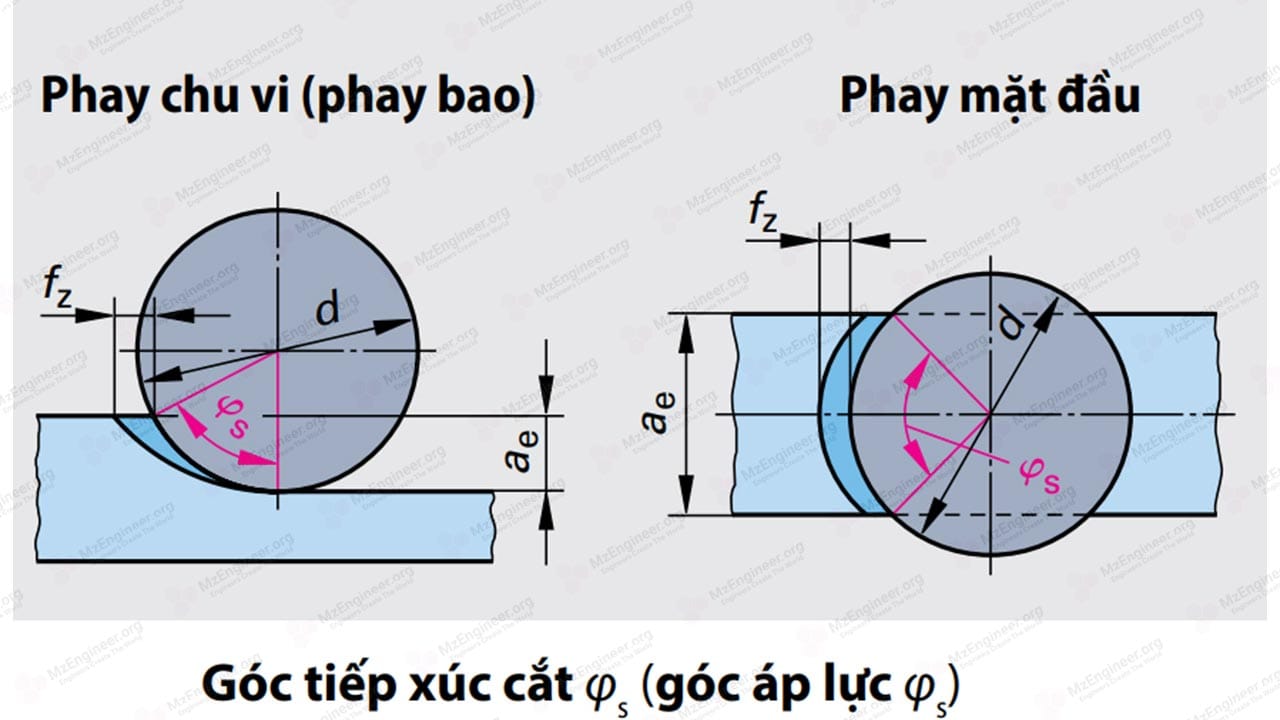

Thông số cơ bản tính toán chế độ cắt khi phay

Bên dưới là các thông số cơ bản khi tính toán chế độ cắt gia công Phay, có tài liệu khác được ký hiệu khác MzEngineer đã đánh dấu chữ đỏ cho bạn dễ nắm kiến thức

- t0 (mm) – Chiều sâu cắt là kích thước lớp kim loại được cắt ứng với một lần chuyển dao được đo theo phương vuông góc với bề mặt gia công

- t (mm) – Chiều sâu phay là kích thước lớp kim loại được cắt đi đo theo phương vuông góc với trục dao phay, ứng với góc tiếp xúc φ

- ae (mm) – Bề rộng cắt hay còn gọi là bề rộng phay hoặc bề rộng tiếp xúc cắt cho biết phay ăn vào chi tiết bao nhiêu

- ap (mm) – Chiều sâu cắt dọc trục xác định độ sâu dọc trục của dụng cụ ở dao phay trụ và dao phay phẳng

- B (mm) – Chiều rộng phay là kích thước lớp kim loại được cắt đo theo phương trục dao

- S hoặc fn (mm/vòng) – Lượng chạy dao vòng, S = Sz.Z

- Sz hoặc fz (mm/răng) – Lượng chạy dao răng

- Z – Số răng dao phay

- SM hoặc F (mm/phút) – Lượng chạy dao phút, SM = Sz.Z.n = S.n

- n (vòng/phút) – Số vòng quay dao quay , n = (1000.V)/(π.D)

- D (mm) – Đường kính dao phay

Chiều sâu cắt

Chiều sâu cắt t0 là khoảng cách giữa bề mặt đã gia công và mặt chưa gia công, là kích thước lớp kim loại được cắt ứng với một lần chuyển dao được đo theo phương vuông góc với bề mặt gia công

Độ sâu phay

Chiều sâu phay t là kích thước lớp kim loại được cắt đi đo theo phương vuông góc với trục dao phay ứng với góc φ

- Dao phay trụ, dao phay đĩa, dao phay định hình, dao góc: t = t0

- Dao phay ngón: t0 = B, t ≠ t0

- Dao phay mặt đầu t ≠ t0, với t đo theo phương vuông góc với trục dao ứng với góc tiếp xúc φ

Bước tiến

Bước tiến S khi phay là độ dịch chuyển trên mặt phẳng ngang của bàn máy, khi phay cần xác định 3 loại bước tiến:

- Bước tiến răng: Sz (mm/răng)

- Bước tiến theo vòng: S0 = Sz.Z (mm/vòng)

- Bước tiến theo phút: Sp = Sz.Z.n (mm/phút)

Khi phay thô nên chọn S theo sức bền răng nên chọn theo Sz để điều chỉnh

Tốc độ cắt (Vận tốc cắt) khi phay

Là tốc độ của dao (chuyển động chính) được tính theo công thức:

\[V = \frac{{\pi.D.n}}{{1000}}\]

Với:

- V (m/phút) – Đường kính dao

- D (mm) – Đường kính dao, (Đối với dao phay góc, dao phay định hình thì chọn D là đường kính lớn nhất)

- n (vòng/phút) – Số vòng quay trục chính

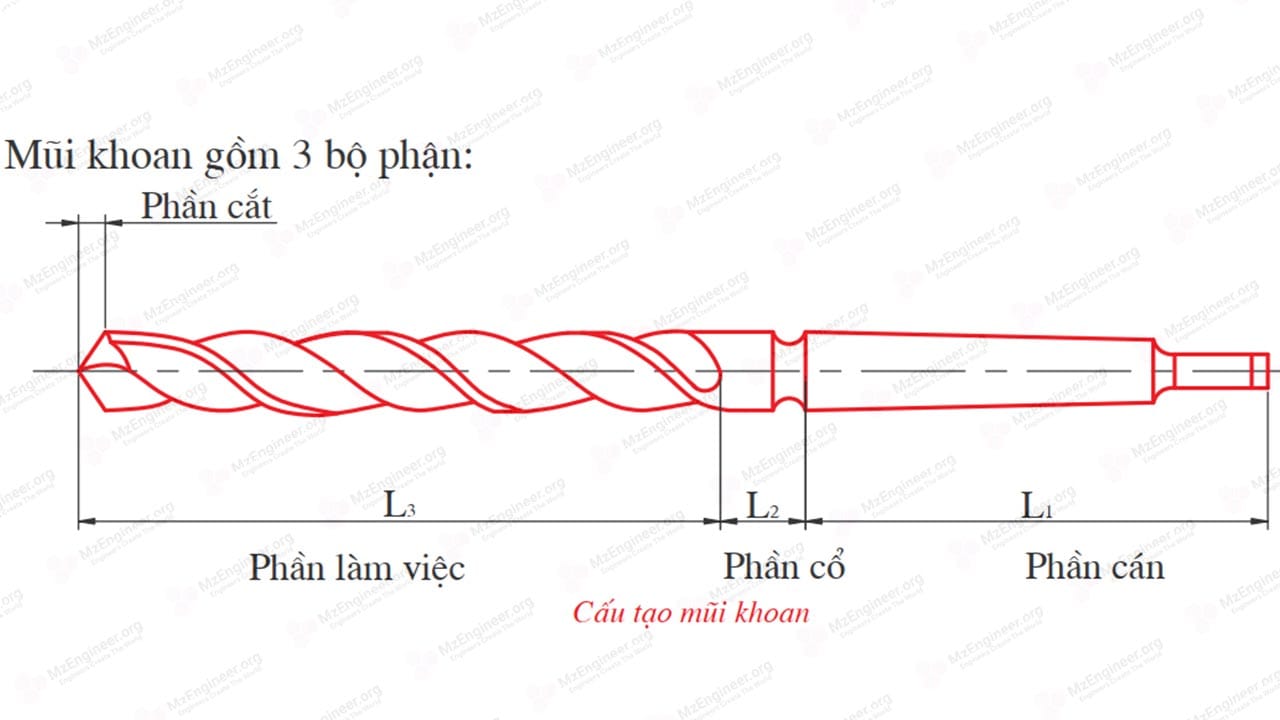

3. Chế độ cắt gia công Khoan

Khoan là một trong những phương pháp gia công lỗ được sử dụng phổ biến nhất hiện nay, khoan có thể gia công được lỗ không thông hoặc lỗ thông suốt với đường kính mũi khoan từ 0.2mm ÷ 80mm. Lỗ gia công khoan đạt độ chính xác thấp và độ bóng bề mặt gia công không cao nên Khoan chỉ thường được sử dụng trong nguyên công thô

Có nhiều loại mũi khoan khác nhau tùy thuộc vào công dụng như:

- Khoan tâm

- Khoan lỗ sâu

- Khoan xoắn (mũi khoan ruột gà) đây là loại mũi khoan thông dụng nhất được sử dụng rộng rãi

- Còn có nhiều loại mũi khoan đặc biệt phù hợp với hình dáng, phương thức gia công

Chiều sâu cắt khi khoan

Lượng chạy dao khi khoan

Tiết diện lớp cắt khi khoan

Tốc độ cắt khi khoan

4. Chế độ cắt gia công Khoét

Khoét là quá trình gia công khi khoan lỗ, hoặc lỗ đúc hoặc lỗ được rèn sẵn, mục đích của Khoét là tạo nên bề mặt lỗ có độ nhẵn bóng hơn, sửa lại hình dạng và hình dáng của lỗ trước đó. Khoét thường được sử dụng sau nguyên công khoan trước nguyên công Doa

5. Chế độ cắt gia công Doa

6. Chế độ cắt gia công Chuốt

7. Chế độ cắt gia công Cưa Cắt vật liệu

8. Chế độ cắt gia công Ren

9. Chế độ cắt gia công Răng

a. Gia công Răng trên máy Phay

b. Gia công Răng trên máy Chuyên dùng

10. Chế độ cắt gia công Mài

Kết luận

Tính toán chế độ cắt hợp lý giúp bạn tiết kiệm thời gian gia công, giảm chi phí sản xuất.